How to Guide: Нанесение эмульсий

В данном руководстве подробно описаны факторы, определяющие технику нанесения светочувствительных эмульсий серии PLUS.

Цель – добиться стабильности при изготовлении высококачественных трафаретов, соответствующих всем вашим требованиям к трафаретной печати.

Рекомендации

Сенсибилизация и смешивание — эмульсии PLUS поставляются либо предварительно сенсибилизированными, либо в комплекте с диазосенсибилизатором. Саше с порошком диазо-сенсибилизатора предназначено для добавления его непосредственно в эмульсию. Не нужно разбавлять диазосенсибилизатор водой. Этим обеспечивается поддержание регулируемой на заводеизготовителе степени вязкости, что гарантирует получение смеси, обладающей оптимальной стабильностью. Чтобы открыть саше с порошком диазо-сенсибилизатора всегда используйте ножницы чтобы получить ровный разрез. Поднесите открытое саше к поверхности эмульсии на расстояние 1-2 см и постепенно высыпьте порошок в эмульсию. Чтобы весь порошок попал в эмульсию можно воспользоваться деревянной или пластиковой лопаткой (никогда не пользуйтесь металлической лопаткой). Теперь необходимо тщательно перемешать эмульсию этой же лопаткой.

Сенсибилизация и смешивание — эмульсии PLUS поставляются либо предварительно сенсибилизированными, либо в комплекте с диазосенсибилизатором. Саше с порошком диазо-сенсибилизатора предназначено для добавления его непосредственно в эмульсию. Не нужно разбавлять диазосенсибилизатор водой. Этим обеспечивается поддержание регулируемой на заводеизготовителе степени вязкости, что гарантирует получение смеси, обладающей оптимальной стабильностью. Чтобы открыть саше с порошком диазо-сенсибилизатора всегда используйте ножницы чтобы получить ровный разрез. Поднесите открытое саше к поверхности эмульсии на расстояние 1-2 см и постепенно высыпьте порошок в эмульсию. Чтобы весь порошок попал в эмульсию можно воспользоваться деревянной или пластиковой лопаткой (никогда не пользуйтесь металлической лопаткой). Теперь необходимо тщательно перемешать эмульсию этой же лопаткой.

Важный совет: после добавления диазо-сенсибилизатора и до начала использования эмульсии необходимо оставить ее на срок не менее 24 часов. Это обеспечит полное растворение порошка диазо-сенсибилизатора и дегазацию эмульсии. Перед применением однокомпонентную фотополимерную эмульсию также необходимо

Важный совет: после добавления диазо-сенсибилизатора и до начала использования эмульсии необходимо оставить ее на срок не менее 24 часов. Это обеспечит полное растворение порошка диазо-сенсибилизатора и дегазацию эмульсии. Перед применением однокомпонентную фотополимерную эмульсию также необходимо

перемешивать, поскольку при хранении содержимое может образовывать осадок.

Ручное или автоматическое нанесение — превосходные результаты могут быть достигнуты как при ручном, так и при автоматическом нанесении, однако установки для автоматического нанесения обычно обеспечивают большую стабильность по

толщине, чем при ручном нанесении. Применение установок для нанесения особенно эффективно при изготовлении очень больших трафаретов или при производстве трафаретов одинакового размера.

Выбор кюветы — правильный выбор и надлежащее обслуживание кюветы – одни изважнейших факторов, позволяющих достичь качественного результата. В зависимости от требований, предъявляемых к толщине наносимого слоя, можно выбрать кювету либо с острой, либо с закругленной кромкой. При использовании кюветы с острой кромкой количество наносимой эмульсии будет значительно меньше, чем при использовании кюветы с закругленной кромкой. Кромку кюветы необходимо регулярно осматривать на предмет появления неровностей профиля и заменять при обнаружении каких-либо повреждений.

Техника нанесения — давление, угол и скорость нанесения влияют на количество переносимой эмульсии. Ниже описаны все факторы, определяющие технику нанесения. Давление — обеспечение постоянного давления при нанесении эмульсии является более важным фактором, чем значение абсолютного давления. Давление должно быть достаточным для обеспечения полного контакта кромки кюветы с сеткой и постоянным для сохранения этого контакта на протяжении всего прохода. При использовании высоковязкой эмульсии, в целях предотвращения увеличения ее количества в центре трафарета, может потребоваться небольшое увеличение давления. Прогиб сетки на 1-3 мм под кромкой кюветы является допустимым и зависит от вязкости эмульсии.

Угол — обычно угол наклона кюветы к сетке составляет 15°–30° относительно горизонтали. При этом обеспечение постоянного угла также является важным фактором при нанесении. Торцы многих кювет уже обрезаны на соответствующий угол.

Скорость — старайтесь выполнять нанесение с наименьшей возможной скоростью, поскольку это уменьшает количество воздуха, попадающего в ячейки сетки. Чем грубее сетка и тоньше наносимый слой эмульсии, тем медленнее необходимо выполнять нанесение. Однако при медленном нанесении вручную будьте внимательны и избегайте появления полос на сетке из-за неодинаковой скорости движения кюветы. На картинке показаны пузырьки воздуха, попавшие в отверстия сетки. Ориентировочно, скорость нанесения может меняться в диапазоне 0,8 — 3 м/мин в зависимости от вязкости эмульсии.

Важный совет: даже небольшие изменения уровня эмульсии в кювете могут существенно повлиять на толщину наносимого слоя. Если толщина слоя важна, например, при триадной печати, обеспечьте одинаковый уровень эмульсии в кювете для каждого трафарета из комплекта. Всегда вытирайте кромку кюветы, очищайте ее сразу же после выполнения нанесения.

Техника нанесения — управлять параметрами трафарета – шероховатостью Rx и толщиной эмульсии поверх сетки EOM лучше всего с помощью числа наносимых слоев и способа их нанесения. В большинстве случаев при изготовлении печатной формы необходимо получение трафарета, обладающего тонкой, ровной поверхностью на печатной стороне и имеющего только один тонкий, полностью отвержденный слой эмульсии на ракельной стороне. Нужная толщина эмульсионного слоя трафарета обычно достигается нанесением нескольких «мокрый-по-мокрому» слоев эмульсии на ракельную сторону. При этом гладкость трафарета достигается путем нанесения тонких выравнивающих слоев эмульсии на печатную сторону.

Стандартный метод нанесения вручную состоит в нанесении на печатную сторону трафарета одного или двух базовых слоев эмульсии, которые «заполняют» сетку, а затем незамедлительном нанесении одного или двух слоев на ракельную сторону. В результате эмульсия протекает сквозь сетку на печатную сторону, оставляя на ракельной стороне только один тонкий герметичный слой. Использование установок для нанесения позволяет за один проход наносить эмульсию на обе стороны трафарета. Это очень эффективно, но стоит убедиться, что последний проход для базового слоя всегда выполняется с ракельной стороны. Очевидно, что существует множество вариаций способа нанесения эмульсий, зависящих от размера рамки, номера сетки, требований к изображению и т.д., но основным требованием всегда остается одно: начинать нанесение необходимо на печатной стороне, а заканчивать – на ракельной

Выравнивающие слои — все эмульсии при сушке теряют в объеме из-за испарения воды. В результате они сжимаются вокруг волокон сетки, выявляя все шероховатости поверхности. Выравнивающее нанесение применяется для заполнения этих образующихся пустот на шероховатой поверхности печатной стороны, что обеспечивает получение ровной поверхности трафарета (с низким значением параметра Rz) и уменьшает эффект «зубьев пилы» при печати. Нанесение выравнивающего слоя может выполняться только на трафаретах, которые уже были полностью высушены. Обычно наносится два выравнивающих слоя, а затем трафарет подвергается повторной сушке. При необходимости достижения еще более низкого значения параметра Rz допускается дополнительное нанесение выравнивающих слоев. Некоторые установки для нанесения эмульсии оборудованы ИК-сушками, которые ускоряют промежуточную сушку и позволяют выполнять нанесение выравнивающих слоев на одном из этапов непрерывного процесса изготовления трафаретов.

Важный совет: при изготовлении трафаретов для высокотехнологических областей применения можно сочетать использование кювет с острой кромкой и кювет с закругленной кромкой. Используйте кювету с закругленной кромкой для базового слоя и кювету с острой кромкой для нанесения выравнивающих слоев после просушки. Это уменьшит шероховатость поверхности (Rz) без существенного увеличения профиля трафарета (EOM).

Важный совет: при изготовлении трафаретов для высокотехнологических областей применения можно сочетать использование кювет с острой кромкой и кювет с закругленной кромкой. Используйте кювету с закругленной кромкой для базового слоя и кювету с острой кромкой для нанесения выравнивающих слоев после просушки. Это уменьшит шероховатость поверхности (Rz) без существенного увеличения профиля трафарета (EOM).

Сушка — трафареты с эмульсией должны сушиться горизонтально, печатной стороной вниз. При вертикальной сушке трафаретов эмульсия, еще не успев высохнуть, будет стекать в нижнюю часть сетки. Для достижения наилучших результатов трафареты необходимо тщательно высушивать с использованием теплого сухого воздуха (35°C при относительной влажности 10%). Сушка — очень важный этап в процессе изготовления трафаретов, поэтому для получения дополнительной информации по этому вопросу обратитесь к Инструкции по сушке, которую можно найти по адресу macdermid.com/autotype.

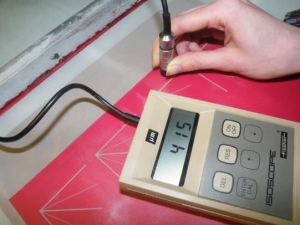

Измерение профиля трафарета (EOM) — для качественной трафаретной печати очень важно иметь возможность измерить профиль трафарета, поскольку перепад в профиле трафарета даже в +1 мкм может дать заметную разницу в краскопереносе. Ручной прибор для измерения толщины нанесенного слоя для полиэфирных сеток прост в применении и позволяет мгновенно получить результат измерения.

Измерение профиля трафарета (EOM) — для качественной трафаретной печати очень важно иметь возможность измерить профиль трафарета, поскольку перепад в профиле трафарета даже в +1 мкм может дать заметную разницу в краскопереносе. Ручной прибор для измерения толщины нанесенного слоя для полиэфирных сеток прост в применении и позволяет мгновенно получить результат измерения.

Измерение шероховатости трафарета (Rz) — шероховатый трафарет (с высоким значением Rz) будет давать низкое качество печати, поэтому возможность измерить параметр Rz позволяет повысить качество получаемых трафаретов. Сегодня существует множество переносных измерителей шероховатости Rz, которые позволяют мгновенно измерять шероховатость поверхности вашего трафарета.

Нанесение эмульсии для получения ультратолстых трафаретов – существует специальная техника по нанесению эмульсии для получения ультратолстых трафаретов (EOM >200 мкм).