Качество должно быть измеримо: всё, что можно измерить, можно улучшить

„Когда имеешь дело с качеством и исследованиями, субъективные параметры качества становятся кошмаром. На протяжении десятилетий я искал ответ на вопрос, как можно улучшить процесс биговки, поскольку биговка оказывает сильнейшее определяющее воздействие на функциональность любой упаковки. Для улучшения технологии, конечно же, в первую очередь необходимо установить «статус кво», — но оказалось, что это крайне сложное дело.“

Качество биговки в производственном процессе всегда зависело от субъективного мнения человека, работающего на вырубном прессе. В дальнейшем проверка качества проводится в лаборатории с применением чувствительных устройств для измерения жесткости гибки. Однако, внимание таких тестов больше сосредотачивалось на оценке качества картона, в то время как сам биговальный рубчик редко принимался во внимание. Давайте же в первую очередь подробней рассмотрим процесс биговки. С помощью биговальной линейки и матрицы создается ударное давление. Это приводит к контролируемому разделению слоев в картоне, что, в свою очередь, вызывает намеченное снижение стабильности, и картон можно сгибать с точным позиционированием. На этом этапе я не буду вдаваться в подробности того, какие материалы обрабатываются с какой стороны. Это зависит от самих материалов, а также связано с желаемой формой готовой упаковки. Таким образом, мы имеем ясное различие в деформации бумаги и картона по сравнению с металлом или пластиком.

Бумага и картон представляют собой многослойный волокнистый композит, который методично расслаивается в процессе биговки. Любое промышленное производство вынуждено выполнять тесты, которые максимально приближены к производственному процессу. Только в этом случае можно избежать образования дорогостоящих отходов. Зависимость от сенсорных и оптических ощущений персонала нельзя считать нормальной ситуацией.

Осмотр биговального рубчика невооруженным глазом или определение качества рубчика рукой — самый ненадежный критерий качества. Я ни в коем случае не хочу бросить тень сомнения на опыт оператора, но факт остается фактом: для измерения такого опыта не существует ни установленного стандарта, ни единицы измерения. Таким образом, оснащение оператора высекального пресса измерительным устройством, которое дает точные, воспроизводимые значения, стабилизировало бы качество продукции.

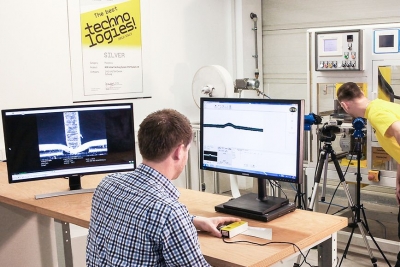

В нашей серии тестов мы определили отношение между характеристиками биговального рубчика и прочностью на сгибание. Для этого мы подвергли тестовые образцы двойному тестированию. Используя современное оптическое оборудование, такое как измерительная система CITO CREASY, можно измерять характеристики биговального рубчика без контакта. Это позволяет впоследствии физически тестировать образцы на жесткость гибки.

В нашей серии тестов мы определили отношение между характеристиками биговального рубчика и прочностью на сгибание. Для этого мы подвергли тестовые образцы двойному тестированию. Используя современное оптическое оборудование, такое как измерительная система CITO CREASY, можно измерять характеристики биговального рубчика без контакта. Это позволяет впоследствии физически тестировать образцы на жесткость гибки.

В нашей тестовой серии мы использовали измерительное устройство производства Lorentzen & Wettre из нашей лаборатории контроля качества. Нам удалось выявить однозначную зависимость между биговальным рубчиком и жесткостью гибки. Это позволяет объективно определить допуски качества для любого материала, а, значит, и измерить качество биговки. Но это только первый шаг, потому что цель — применение в производстве.

Соответственно, мы направили наше внимание на отношение между степенью износа биговальных каналов и характеристиками биговального рубчика. Здесь также использовался ряд научных методов. Биговальные каналы также измерялись с помощью увеличительных стекол и более экстремальным методом — с помощью штангенциркуля. Никоим образом такое тестирование не может сравниться с микроскопическим исследованием. Но было бы непрактично и дорого устанавливать оптически регулируемый микроскоп рядом с каждой высекальной машиной. Требовалось разработать надежное портативное устройство, которое бы позволяло измерять без искажений биговальные каналы во время производства. Неважно, будут ли эти каналы в биговальных полосках или матрицах Pertinax, или стальных контрплитах, поскольку все до сих пор используемые материалы подвержены износу.

Соответственно, мы направили наше внимание на отношение между степенью износа биговальных каналов и характеристиками биговального рубчика. Здесь также использовался ряд научных методов. Биговальные каналы также измерялись с помощью увеличительных стекол и более экстремальным методом — с помощью штангенциркуля. Никоим образом такое тестирование не может сравниться с микроскопическим исследованием. Но было бы непрактично и дорого устанавливать оптически регулируемый микроскоп рядом с каждой высекальной машиной. Требовалось разработать надежное портативное устройство, которое бы позволяло измерять без искажений биговальные каналы во время производства. Неважно, будут ли эти каналы в биговальных полосках или матрицах Pertinax, или стальных контрплитах, поскольку все до сих пор используемые материалы подвержены износу.

С помощью симулятора высечки мы смогли провести несколько тысяч циклов высечки и проверить степень износа на контр-матрице. Наши тесты проводились с RenoDiMedici Serviboard GD2 300 г/м² и биговальными линейками 23.4 x 0.71 мм. Биговальные матрицы, матрицы из PERTINAX

и стальные Контрплиты использовались с каналами 0.4 x 1.3 мм по направлению волокон и 0.4 x 1.4 мм поперек направления волокон.

До 150 000 циклов вырубки, износ биговальных кромок был обнаружен как на биговальных матрицах, так и на PERTINAX, в то время как сталь еще не показывала измеримого износа биговальных кромок. С биговальными матрицами и материалом PERTINAX, это приводило к расширению биговального рубчика и, в свою очередь, постепенному ухудшению разделения слоев. Замеренные с помощью системы Lorentzen & Wettre значения все еще были в пределах допуска для используемых биговальных матриц.

Затем тест был повторен в реальных условиях на производстве у клиента. Во время таких испытаний было вырублено 130 000 листов на автоматическом вырубном прессе швейцарского производства; параметры штампа и контр-матрицы были идентичны тем, что использовались в тесте на симуляторе высечки.

Измерение произведенных значений биговального рубчика и износа канала показало значения, которые отклонялись лишь минимально от замеров, полученных в ходе лабораторных испытаний: эти отклонения в ширине биговального рубчика находились в пределах 0.01 и 0.03 мм. При таком низком расхождении результаты можно считать сопоставимыми. Для включения краевой области соответствующей биговальной матрицы тест был увеличен до 1,1 миллиона циклов вырубки. С биговальными полосками, критическая точка была достигнута на 168 000 циклах, в то время как для материала PERTINAX параметры качества сохранялись при 313 000 циклов вырубки, а со стальной контрплитой односторонний износ можно было наблюдать в направлении протяжки с 623 000 циклов, после чего биговальный рубчик становился отчетливо несимметричен.

Для подкрепления результатов были проведены тесты с другими материалами, которые ясно показали, что невозможно сделать надежного заявления в отношении срока службы биговальных каналов. Различные материалы вели к существенным отклонениям в изменении биговального рубчика на протяжении всего процесса вырубки. В какой-то мере, эти результаты можно рассматривать как чисто научные, демонстрирующие, что любые заявления в отношении общего срока службы биговальных каналов несостоятельны.

Но какая польза от этих открытий для переработчиков картона и гофрокартона? По меньшей мере, можно установить измеримые параметры качества, и изменение биговальных каналов более не подчинено субъективным впечатлениям отдельных лиц. В целом, однако, результаты были неудовлетворительны.

Но какая польза от этих открытий для переработчиков картона и гофрокартона? По меньшей мере, можно установить измеримые параметры качества, и изменение биговальных каналов более не подчинено субъективным впечатлениям отдельных лиц. В целом, однако, результаты были неудовлетворительны.

„Во времена максимального ужесточения стандартов качества в упаковочной промышленности, необходимо также обеспечивать постоянное качество в упаковочных изделиях.“

Потому что даже, если бы качество биговки оставалась в приемлемых пределах колебаний в плане прочности на сгибание, то постоянное качество биговки можно было достичь с любой биговальной матрицей. До сих пор всем приходилось смиряться с постепенным ухудшением разделения слоев — ситуацией, неприемлемой для того, кто занимается этим делом в течение 35 лет.

С помощью технологии высокоскоростной видеосъемки, мы разбили процесс биговки на мельчайшие шаги, чтобы узнать, как она работает. Это позволило нам визуализировать подробности биговального процесса в вырубных прессах. Одно было ясно: процесс вырубки автоматически приводит к деформации используемых биговальных каналов. За счет использования более жестких материалов удавалось отложить этот процесс изнашивания, но не отменить его полностью.

Наше видеорасследование также обнаружило другое явление. Чем жестче материал, из которого изготовлены биговальные каналы, тем труднее становилось управлять процессом производства. В случае применения стальных плит практически не оставалось никакой пружинистости,.захвату приходилось «вытягивать» материал из биговального канала.

При использовании Контрплит монтажные точки (засечки или мостики) становятся перегруженными, что приводит к отрыву листа. По мере увеличения продолжительности тестирования становилось ясней, что некоторая гибкость в процесс вырубки является полезной. Поэтому, для достижения оптимальных результатов, необходимо найти некий компромисс между продолжительностью службы и производственным процессом.

„Это означало, что мы могли тестировать сотни комбинаций материалов, что увенчалось прорывом в конце 2015 года – созданием биговальных каналов, изготовленных из комбинаций неразделимо соединенных многослойных материалов.“

Цель, которую мы себе поставили, — разработать биговальный канал, гарантирующий постоянные параметры в течение максимально возможного периода времени. Вырубаемый материал, будь это бумага, картон или гофрированный картон, должны — в идеале всегда — встречать одну и туже начальную ситуацию для каждого отдельного цикла вырубки. Другими словами, биговальный канал, который автоматический пружинит назад в изначальное положение после каждого цикла вырубки.

Уже в течение некоторого времени на нашем производстве проводятся эксперименты с новыми комбинациями материалов. Нам удалось сделать это, потому что мы изготовили специальный материал для наших биговальных каналов сами на нашем производстве. Это означает, что мы могли тестировать сотни комбинаций материалов, и это увенчалось прорывом в конце 2015 года — созданием биговальных каналов из неразрывно соединенных комбинаций многослойных материалов. Прочная основа с гибким верхним слоем.

„Постоянное и измеримое качество биговки в течение предельного долгого периода производства может рассматриваться как настоящая революция в нашей отрасли.“

Эти новые биговальные каналы были испытаны, как было описано выше, и поразительный результат состоял в том, что при тираже около 425 000 циклов не произошло никакого отклонения ни в биговальном рубчике, ни в биговальном канале — с абсолютно идентичным качеством от первого цикла до 425 000-ого. Практическое испытание показало вторую особенность нового материала, которая состоит в том, что ведет к существенному улучшению прохождения материала через высекальную машину, а, значит, к еще большему повышению эффективности производства.

Постоянное и измеримое качество биговки на протяжении предельно долгой продолжительности производства может рассматриваться как настоящая революция в нашей отрасли. После 425 000 циклов вырубки не был исчерпан потенциал нового материала, не достигнут предел его возможностей. Юрген Мариен сказал «Мы запустили каналы в серийном производстве как раз к выставке DRUPA – в качестве дополнительного продукта под названием CITO ULTIMATE».

Автор: Jürgen Mariën, CEO der CITO-SYSTEM GmbH, Schwaig / Deutschland